一、系統(tǒng)架構(gòu)設(shè)計

1、感知層

設(shè)備傳感器:在紡紗機、織布機等關(guān)鍵設(shè)備上部署振動、溫度、電流傳感器,實時監(jiān)測設(shè)備運行狀態(tài)。

環(huán)境傳感器:安裝溫濕度、粉塵濃度、氣流速度傳感器,覆蓋生產(chǎn)車間、倉庫等區(qū)域,精準捕捉環(huán)境參數(shù)(如細紗車間溫度需控制在22-26℃,濕度55-65%)。

視覺傳感器:部署高清攝像頭,結(jié)合AI圖像識別技術(shù),監(jiān)控原料質(zhì)量、產(chǎn)品缺陷及人員操作規(guī)范。

2、網(wǎng)絡(luò)層

有線網(wǎng)絡(luò):采用千兆以太網(wǎng)構(gòu)建全廠骨干網(wǎng)絡(luò),支持設(shè)備數(shù)據(jù)實時傳輸。

無線網(wǎng)絡(luò):部署5G專網(wǎng)或Wi-Fi 6,覆蓋移動設(shè)備及臨時監(jiān)測點,確保低時延通信。

工業(yè)總線:針對老舊設(shè)備,通過Modbus、Profibus等協(xié)議實現(xiàn)數(shù)據(jù)接入。

3、平臺層

數(shù)據(jù)中臺:集成設(shè)備運行數(shù)據(jù)、環(huán)境參數(shù)、生產(chǎn)訂單等信息,構(gòu)建統(tǒng)一數(shù)據(jù)倉庫。

AI分析平臺:部署機器學(xué)習(xí)模型,實現(xiàn)設(shè)備故障預(yù)測、質(zhì)量缺陷分類、能耗優(yōu)化等功能。

可視化平臺:開發(fā)3D數(shù)字孿生系統(tǒng),實時映射車間生產(chǎn)狀態(tài),支持遠程監(jiān)控與決策。

4、應(yīng)用層

智能生產(chǎn)系統(tǒng):集成MES(制造執(zhí)行系統(tǒng)),實現(xiàn)生產(chǎn)計劃自動排程、工藝參數(shù)動態(tài)調(diào)整。

智能運維系統(tǒng):通過預(yù)測性維護減少設(shè)備停機時間,延長使用壽命。

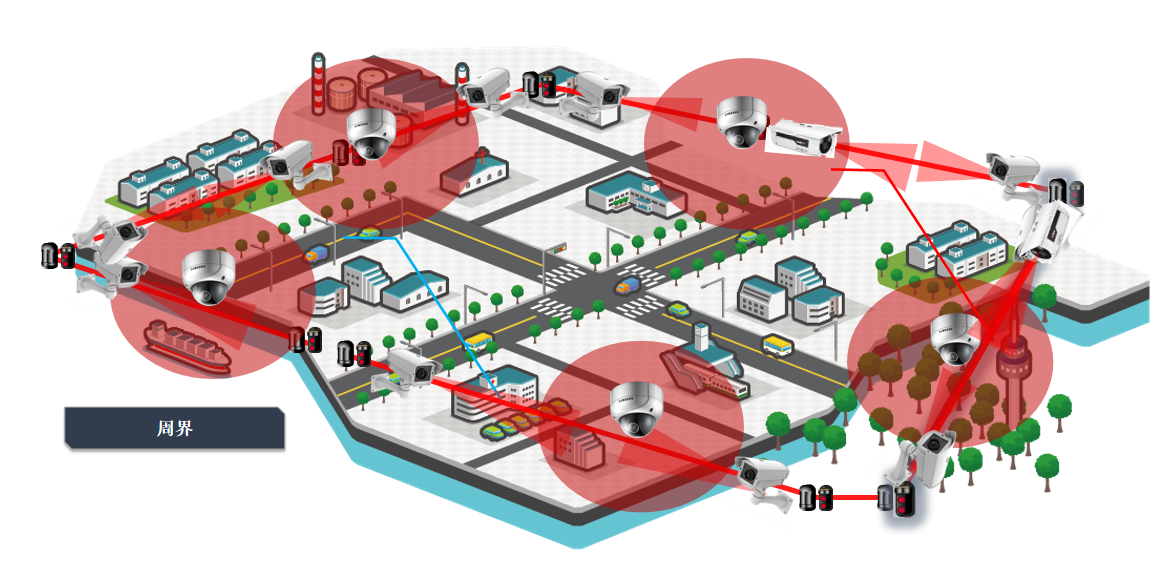

智能安防系統(tǒng):結(jié)合門禁、視頻監(jiān)控、周界報警,實現(xiàn)人員/車輛出入管控及異常事件預(yù)警。

智能環(huán)境系統(tǒng):聯(lián)動空調(diào)、除塵設(shè)備,自動調(diào)節(jié)溫濕度、氣流組織,優(yōu)化生產(chǎn)環(huán)境。

二、核心功能模塊

1、設(shè)備智能化控制

自適應(yīng)調(diào)整:根據(jù)原料特性(如棉纖維長度)自動調(diào)整紡紗機捻度、織布機經(jīng)緯密度。

故障自診斷:通過振動分析預(yù)測軸承磨損,提前3-5天發(fā)出維護預(yù)警。

能效優(yōu)化:動態(tài)調(diào)整設(shè)備功率,結(jié)合峰谷電價策略降低用電成本。

2、生產(chǎn)流程優(yōu)化

訂單追溯:通過RFID標簽實現(xiàn)原料-半成品-成品的全流程追蹤,縮短交貨周期。

質(zhì)量管控:利用AI視覺檢測布面瑕疵,準確率達高,減少次品率。

物流自動化:AGV小車與立體倉庫聯(lián)動,實現(xiàn)原料/成品自動搬運,提升效率。

3、環(huán)境智能調(diào)控

溫濕度分區(qū)控制:針對細紗、織造等不同工序需求,劃分獨立溫濕度控制區(qū)域。

氣流組織優(yōu)化:通過CFD模擬調(diào)整送風(fēng)口位置,解決車間中部溫度偏高問題。

粉塵治理:結(jié)合噴淋除塵系統(tǒng)與負壓吸風(fēng)裝置,將空氣含塵濃度控制在3mg/m3以下。

4、安全管理強化

人員行為監(jiān)控:通過AI識別未佩戴安全帽、違規(guī)操作等行為,實時推送預(yù)警。

消防聯(lián)動:煙感報警觸發(fā)自動噴淋系統(tǒng),同時關(guān)閉相關(guān)設(shè)備電源。

應(yīng)急疏散:結(jié)合LED指示屏與語音播報,引導(dǎo)人員快速撤離。

三、實施步驟

需求調(diào)研:分析紡織廠生產(chǎn)流程、設(shè)備類型、人員結(jié)構(gòu),明確智能化改造目標。

方案設(shè)計:制定系統(tǒng)架構(gòu)圖、設(shè)備選型清單、網(wǎng)絡(luò)拓撲圖及預(yù)算。

設(shè)備安裝:部署傳感器、攝像頭、網(wǎng)絡(luò)設(shè)備,完成線纜敷設(shè)與系統(tǒng)集成。

軟件開發(fā):開發(fā)數(shù)據(jù)中臺、AI模型、可視化界面,實現(xiàn)功能模塊聯(lián)動。

測試驗收:模擬生產(chǎn)場景驗證系統(tǒng)穩(wěn)定性,優(yōu)化算法參數(shù)。

培訓(xùn)維護:對操作人員開展系統(tǒng)使用培訓(xùn),建立定期巡檢與故障響應(yīng)機制。

四、預(yù)期效果

效率提升:生產(chǎn)效率提高,訂單交付周期縮短。

成本降低:設(shè)備故障率下降,維護成本減少,能耗降低。

質(zhì)量改善:產(chǎn)品次品率控制在1%以內(nèi),客戶投訴減少。

安全增強:安全隱患發(fā)現(xiàn)時間縮短,事故率下降。

管理升級:實現(xiàn)生產(chǎn)數(shù)據(jù)可視化,支持管理層快速決策。

五、案例參考

某10萬錠智能化紡紗車間通過實施弱電智能化工程,實現(xiàn)以下成果:

設(shè)備效率:細紗機單機效率提升,萬錠用工減少。

環(huán)境控制:車間溫度波動范圍縮小,相對濕度控制精度高。

能耗管理:單位產(chǎn)品電耗下降,年節(jié)約電費超200萬元。

安全保障:全年未發(fā)生重大安全事故,輕微事故減少。

六、技術(shù)趨勢

5G+工業(yè)互聯(lián)網(wǎng):支持更多設(shè)備實時接入,實現(xiàn)遠程運維與云化控制。

數(shù)字孿生:構(gòu)建虛擬車間,支持生產(chǎn)模擬與工藝優(yōu)化。

綠色節(jié)能:結(jié)合光伏發(fā)電、儲能系統(tǒng),打造零碳工廠。

AI深度應(yīng)用:通過大模型實現(xiàn)生產(chǎn)異常自愈、質(zhì)量自適應(yīng)調(diào)整。

百實科技紡織廠弱電智能化工程需以生產(chǎn)需求為導(dǎo)向,通過“感知-分析-決策-執(zhí)行”閉環(huán),實現(xiàn)設(shè)備、環(huán)境、人員的全面協(xié)同。紡織廠弱電智能化工程系統(tǒng)方案實施后,可顯著提升生產(chǎn)效率、降低成本、增強安全,助力紡織企業(yè)向智能化、綠色化轉(zhuǎn)型。

微信

電話

返回頂部